Temel ilkesi gaz akımında veya uzayda asılı durmakta olan parçacıkları birbirlerine bağlanmaya ve yüzeyleri kaplamaya zorlayan gücün üzerinde bir enerji seviyesine sahip olan ses dalgası meydana getirmektir.

Parçacıklar sert bir tabaka oluşturmadan kurmuş oldukları bağlardan (yüzey ve diğer partiküller ) ayırarak yığılım oluşumunu engellemektir.

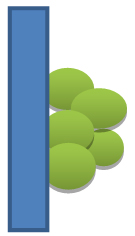

Sonic Horn Olmadan Toz-Kül Katman Oluşumu

Toz, kül parçacıkları gevşek biçimde yüzey üzerine yerleşir.

Zamanla daha fazla toz, kül katmanı yerleşir ve katmanlar birbirleri ile yapışmaya başlar.

İşlem devam eder ve parçacıklar, yalnızca mekanik kuvvetle kaldırılabilen sert bir tabaka oluşturur.

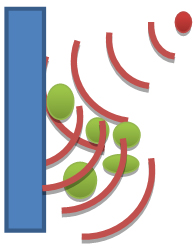

Aynı İşlem Sonic Horn İle Kontrol Edildiğinde

Toz, kül parçacıkları gevşek biçimde yüzey üzerine yerleşir.

Zamanla daha fazla toz, kül katmanı yerleşir ve katmanlar birbirleri ile yapışmaya başlar.

Ses kuvveti parçacıkları bağlı bulundukları yüzeyden ve birbirleri ile olan bağlarını ayırır ve böylece partikülleri gaz akımı veya yer çekimi yolu ile taşınabilir hale getirir.

Peki, bu oluşumlar üzerinde Ses Basıncı nasıl bir etki oluşturmaktadır?

Öncelikle birikim oluşumunu inceleyelim. Özellikle enerji üretim sahalarında kullanılan kazan sistemleri, yanma sonucu proses gereği sıcak baca gazı ısısı üzerinden doymuş buhar üretimi sağlayarak elektrik enerjisi üretmektir. Bu sıvı-gaz döngüsü süreklilikte devam etmektedir.Fosil yakıtların yanması sonrası oluşturduğu yan ürün olarak kül oluşumu meydana gelmektedir. Bu oluşum proses içerisinde bulunan boru demetleri üzerinde zamanla yığınlar oluşturmakta ve külün yarattığı katman sebebi ile sıcak baca gazı üzerindeki ısı transferi, tam yapılamamaktadır.

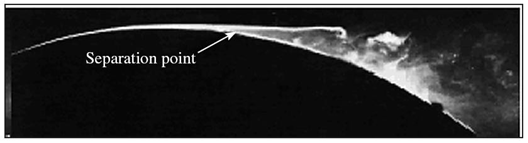

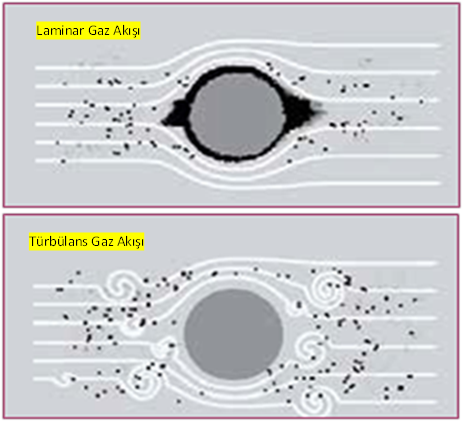

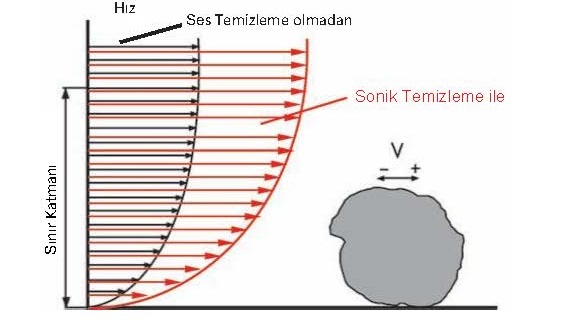

Bir akışkan içerisinde hareket eden (ya da etrafından akışkan geçen sabit) her katı cismin yüzeyinin etrafında viskoz kuvvetlerin oluştuğu bir sınır tabaka gelişir.

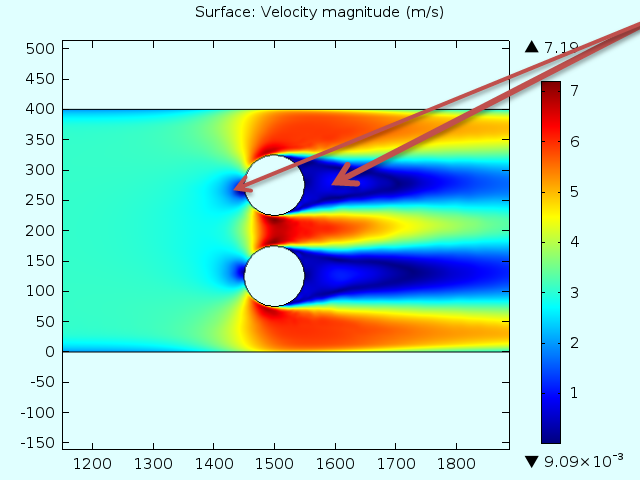

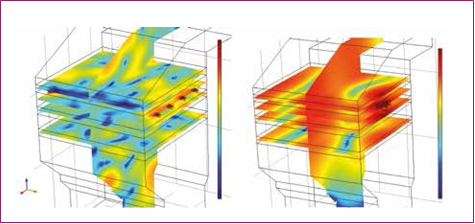

Bu uniform olmayan baca gazı akış modeli LAMİNAR bir akıştır. Boru demetleri üzerinde oluşan akış ise çok düşük hızda bir TÜRBÜLANS’ lı akıştır. Sınır Tabaka üzerinde gaz hızının durur nitelikte olması sebebi ile Baca gazı üzerinde taşınan partiküller, boru yüzeyleri üzerinde aşağıda kırmızı ok ile gösterilen alanlarda birikim oluşumuna sebep olmaktadır.

Kazan borularının dış yüzeylerinde meydana gelen depozit tabakalarının ısı geçirgenliği ( k ) kazanlarda kullanılan boru çeliğinin ısı geçirgenliğinden 30 - 40 defa daha azdır. Bu nedenle kazan borularının iç yüzeyleri gibi ( su tarafı ) boruların dış yüzeyleri ( ateş tarafı ) de her türlü tabakadan temiz olmalıdır ki iyi bir ısı alış verişi sağlansın ve verimlilik artsın. Aksi takdirde kazan da yakıt yakılarak elde edilen ısı baca gazı ile dışarıya gidecektir.

| KİRLENMEYE BAĞLI OLARAK BOİLER VERİMLİLİK DÜŞÜŞÜ | |||

| Kurum Tabakası Kalınlığı | 1/32 inch. | 1/16 inch. | 1/8 inch. |

| Boiler Verim Düşüş Oranı | 2,50% | 4,50% | 8,50% |

Ses Basıncı Etkileri

Fiziksel boyutta ses, gaz ortamlarda oluşan basit bir mekanik düzensizliktir. Bir maddedeki moleküllerin titreşmesi sonucunda oluşur. Dolayısıyla ses, bir basınç dalgasıdır. Bu oluşturulan basınç dalgasının bir şiddeti, ve havada yayılırken oluşturduğu dalganın yoğunluğu bulunmaktadır. Bu yoğunluk ses dalgasının genliğiyle doğru orantılıdır. Sesin şiddeti arttıkça, direnebileceği süre dolayısı ile etki mesafesi artar ve ses daha uzağa yayılabilir. Sesin bir frekansı, boyu, periyodu ve hızı bulunmaktadır. Sesin birim zamandaki (genellikle saniye) titreşim sayısına "frekans" denir frekans bize 1sn içerisinde oluşan titreşim miktarını verecektir. Aslında bu titreşim ses dalgalarının sıkışma ve genleşme (itme ve çekme) miktarıdır.

Ses için anlatmış olduğumuz fiziki şartları, Enerji santrali buhar üretim prosesi üzerindeki kül oluşumu için inceleyecek olursak ;

Sonic Kurum Üfleme sistemlerinin 3 temel etkisi bulunmaktadır.

- Ses uzun Dalga Boylarına Sahiptir.

Ses frekansı ile ilgili ;

λ = c / ƒ ifadesine göre :

λ = Dalga Boyu

ƒ = Frekans

c = ses hızıdır.

Bu formüle göre yüksek frekanslı seslerin kısa dalga boyları ve düşük frekanslı seslerin uzun dalga boyları vardır. Örn: Infrasonic bir Kurum üfleyici 20mt. Dalga boyuna sahiptir. Bu frekanslarda tüp demetlerinde ses emilimi çok düşüktür. - Ses Çok Yönlü Etki etmektedir.

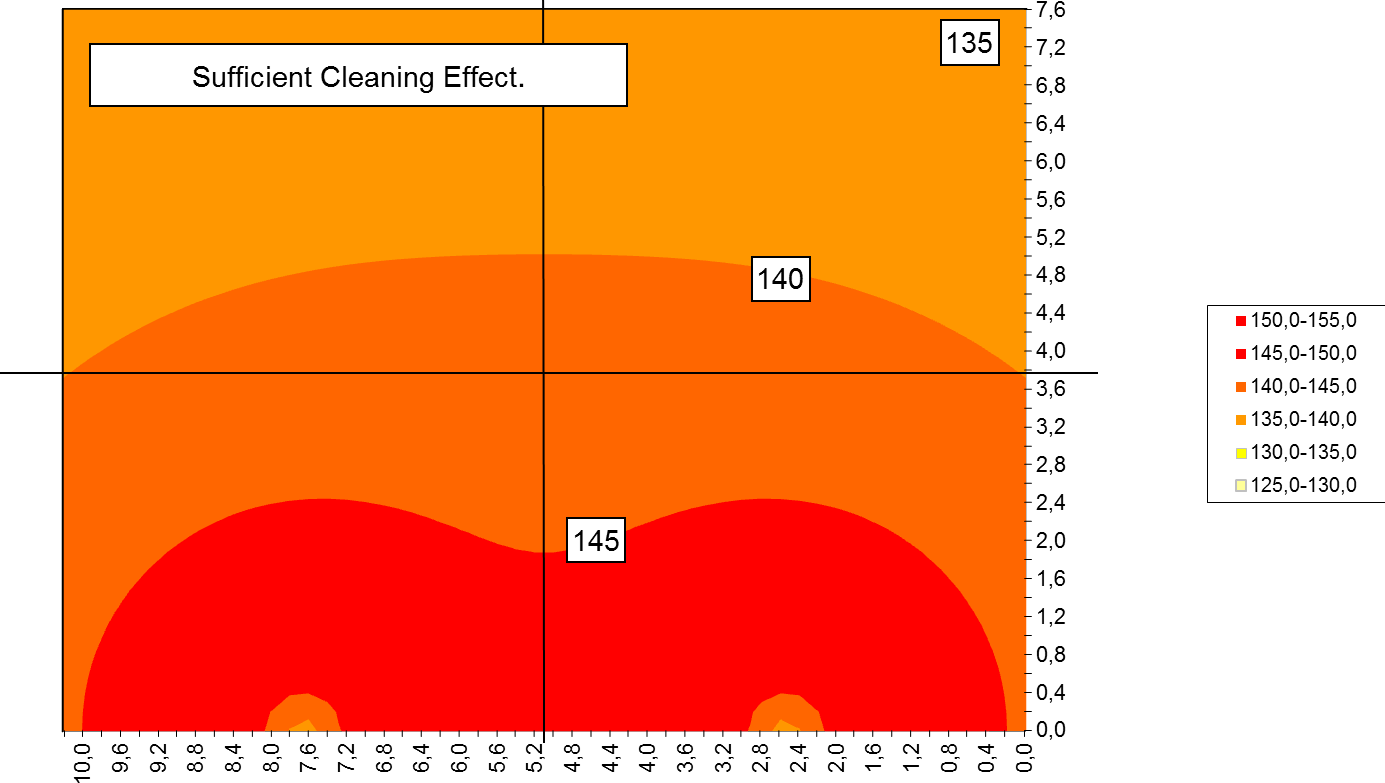

Ses açık bir alanda 3600 Küresel bir yayılım alanına sahiptir ve bu alan içerisinde her noktaya eşit etki etmektedir. Ses emiliminin dikkatlice yapılacak hesaplamaları sonrasında, Tüp paketleri üzerinde min. seviyede ses emilime uğrayarak etki max. seviyede sabit tutulur . Bu bize kurulu alan içerisinde en uzak noktaya ses efektinin 135 dB olarak ulaşacağı anlamını taşır. Bu etki alanı içerisinde hiçbir kör nokta olmayacağı için Buhar kurum üfleyicilerde olduğu gibi tek noktadan etkin olmak yerine çok yönlü ve derinlemesine etki sağlayacaktır. Bu durum Buhar kurum Üfleyiciler ile karşılaştırıldığında daha düşük ve daha dengeli Diferansiyel Basınç anlamına gelir. - Baca Gazı üzerinde oluşturduğu TÜRBÜLANS

Tipik Santrallerdeki ısı değiştiricilerindeki baca gazı hızları ve Türbülans derecesi düşüktür. Bu, çok düşük baca gazı hızına sahip alanlara neden olur. Tüp demetleri, Kül parçacıkları için düşük hızda birikim oluşturma alanlarıdır. Oluşumlar zamanla daha da büyük depozitlere kadar ulaşır. Kül parçacıklarının verimli bir şekilde çıkarılması için, sesin baca gazı üzerinde oluşturduğu Türbülans etki ile parçacık yer değiştirmesi maksimize edilmelidir. Parçacık yer değiştirmesi, hareket mesafesine bağlı olan büyüklüktür.

Ses gibi sinüzoidal salınımlarında parçacık yer değiştirmesi, frekans ile ters orantılıdır, bu nedenle düşük ses frekansı büyük parçacık yer değiştirmesiyle sonuçlanır. Büyük partikül yer değiştirmesine sahip salınım, baca gazında yüksek derecede bir türbülans oluşturur ve bir ısı eşanjörü tüpleri etrafındaki bu tür yüksek düzeyde ve sürekli türbülans, boru yüzeyinin temiz kalmasına yardımcı olur.

Boru yüzeyleri üzerinde birikime uğramış olan kül parçacıklarının potansiyel bir enerjisi bulunmaktadır. Bu potansiyel enerjinin içeride bulunan gaz akımına kapılarak kopartılması için gerek duyacağı kinetik enerji, içeride oluşturduğumuz 153 dB ses şiddeti ile sağlanmaktadır.

Biz biliyoruz ki ses, gaz ortamlardaki mekanik düzensizliktir. Bu düzensiz hareket sebebi ile oluşan ses dalgası kendi frekansı içerisinde genleşip daralırken sinüzoidal salınım (İtme-Çekme) sahip olduğu bu enerjiyi direnme etkisini sürdürebildiği (yani etkin dalga boyu) tüm alan içerisinde bulunan her noktaya aktaracaktır.

Bu esnada kendi üzerinde taşımakta olduğu kül tanecikleri türbülans akıma tutulacak ve yüzey temasları devam eden etki sebebi ile oluşamayacaktır. Aynı zamanda boru demetleri üzerinde tutunmakta olan kül katmanları ses dalgasının üzerinde oluşturduğu titreşim (genleşme ve daralma-itme ve çekme) etkisi ile bağlı bulundukları yüzeyden, bir önceki çalışma periyodunda ses basınç etkisinin oluşturduğu kuvvetsiz kül tutunması sebebi ile ayrılacaktır. Bu duruma sesin Süpürme Çırpma etkisi diyoruz.

Bu uygulamaları düzenli bir sistematik ile, zor şartlar için kısa bekleme döngüsü daha kolay şartlar için uzun bekleme döngüsü içerisinde ve her çalışma periyodunda 10-12 sn lik ses basıncı uygulanarak yapılması durumunda, bahsedilen kül yığın katmanı oluşumu engellenecektir. Ses basıncı etki edeceği alan içerisinde ulaşacağı her noktaya eşit basınç uygulayacak olması sebebi ile etkin alanı içerinde bahsedilen fiziksel durum yaşanacaktır.

SİSTEM SEÇİMİ ve KURULUMU

Bu aşama 4 temel üzerinden yürütülmektedir.- Sistem tanımlaması

- Proje ve sisteme ait bilgilerin toparlanması

- Verilerin Softwear ortamda simüle edilmesi

- Proje esaslarına uygun Kurulum

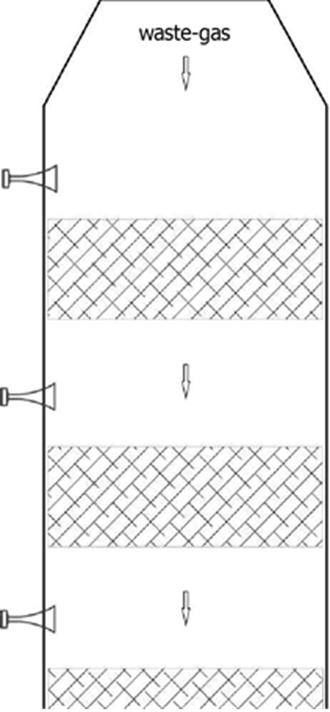

Isı değiştiren yüzeylerin farklı yakıtlar için çok farklı özellikleri bulunmaktadır. Bir kazanın farklı bölümlerinde ısı paketleri ve diğer yüzeyler üzerinden geçen yüksek sıcaklıktaki baca gazı, içeriğinde bulunan bileşenleri olarak Alkali klorürler, Kurşun klorürler Çinko klorürler ve yapışkan kül bulundurmaktadır. Baca gazı sıcaklığında tipik olarak Ekonomizörler, hava ön ısıtıcıları ve katalizörler, kül yapışkanlığının çok düşük gözlendiği, ancak kül yığınlarının daha fazla olduğu bölümlerdir. Baca gazı sıcaklığının 800 ° C. ‘ye kadar çıktığı Biyokütle yakıtlarda SONIC veya INFRASONIC sistemlerin başarı olduğu gözlenmiştir.

Kurulum yapılacak sistem üzerinde, sistemin kapsadığı alan, sistemin yapısal özellikleri ısı veya diğer fiziksel özellikler, İşletmenin çalışma şartlarının belirlenmesi gereklidir. Daha sonra , Infrasonic veya Audiosonic sistemin belirlenmesi için , bahsedilen bileşenler üzerinden software üzerinde tipik modellemeler oluşturulmaktadır. Bu modellemelerde önceden kurulum yapılmış benzer özelliklerdeki sistemlerden elde edilen gerçek sonuçlar da kullanılarak , sistem içerisinde en uzak noktada 135 dB ses basıncının etkin olması sağlanır. Bu durum kurulum sonrası fiziki çalışma şartlarında partikül oluşumunun engellenmesini sağlar.

Ses yayılım hesaplamaları için yazılımlar;

Ses yayılım hesaplamaları için yazılımlar;Ses basıncı seviyesinin 3 dB artması, çıkış efektinin iki katına çıkarılması demektir.

Bazı durumlarda her iki ses yayıcının (Infrasonic Audiosonic) birlikte kullanılması, daha ekonomik kurulumların oluşturulabilmesi için önerilmektedir.

Her iki ses üretici dalga jenaratörü için, etkin temizlik alanı içerisinde üç boyutlu temizlik etkisi oluşacağı nettir. Bu bize boru demetleri üzerinde kör nokta oluşmasını engelleyeceğini anlatır. Buhar kurum üfleyicilerde olduğu gibi çalışma esnasında boru demetleri üzerinde yüksek basınçlı buharın oluşturduğu etki boru paketleri üzerinde erozyon oluşumuna sebep olmaktadır.

Buhar kurum üfleme kaynaklı hasarları olan su boruları

Buhar kurum üfleme kaynaklı hasarları olan su boruları Buhar, kısmen borular tarafından engellenir; bu durum, boru demetinin derinliğine temizleme etkisini azaltır

Buhar, kısmen borular tarafından engellenir; bu durum, boru demetinin derinliğine temizleme etkisini azaltırEk bir etki olarak – örn: her 15-30 dakikada 10-12 saniye için baca gaz akışına bırakılacak olan zirve kül hacminin daha az olacağı – ve böylelikle mevcut filtre emme kapasitesi için kolaylık sağlaması söylenebilir.

Bu işlemin bir parçası olarak, temizlenecek malzemenin kalan ıslaklığının% 15'in altında olması, frekansı 270 Hz'nin altında ve ses basıncı seviyesinin 130 dB (C) üzerinde olması zorunludur.

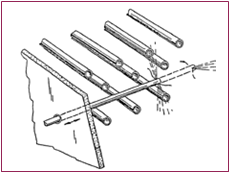

Akustik temizleyicinin özünde bir jeneratör vardır. Akustik temizleyicinin kapağı ile jeneratörün gövdesi arasındaki ön gerilim altındaki bir membran sıkıştırılmış hava ile titreşime tabi tutulur, böylece ses dalgaları üretilir.

Oluşturulan ses dalgasının temel frekansı, jeneratörün Çan kısmı uzunluğuna bağlı olarak akustik zemin değerini belirler. Maksimum temizleme sonuçları elde etmek için akustik temizleyicimiz için özel frekanslar seçilebilir.

Akustik temizleyicinin etkinliği yalnızca malzeme tortularının türüne değil aynı zamanda atık gaz sıcaklığına, emici yüzeylerin boyut ve biçimine ve temizlenecek elemanların yapısına da bağlıdır.

Sistemi çalıştırmak için kontrol ünitesi için sadece 6-6,5 bar basınçlı hava ve 230 V güç kaynağı gereklidir. Buna ek olarak, sıkıştırılmış hava kaynağının boyutlarını belirlerken, akustik temizleyicinin ses üretmek için gerekli sıkıştırılmış havaya (yaklaşık 80 l / sn) sahip olup olmadığını kontrol etmek önemlidir; Hava kaynağının kalitesi akustik temizleyicinin performansı üzerinde doğrudan etkiye sahiptir. Gerekli hallerde rezerv tank kullanılması önerilir.

Akustik temizleyici, duvar flanşı ile bireysel koni bölümleri arasında kurulabilir veya herhangi bir uygun yüzey üzerine doğrudan kaynak yapılabilir. İlgili tesis bileşeninin konumu çok değişkendir. Bununla birlikte, kurulum planlamasında aşağıdaki genel faktörler dikkate alınmalıdır.

- Kurulum her zaman temizlenecek nesnenin atık gaz tarafında yapılmalıdır. (İnlet)

- Ses dalgasının düzgün şekilde genişleyebilmesi için boynuzun önünde en az 600mm boş alan olmalıdır.

- Korna ile temizlenecek tesis bileşeni arasındaki boşluk temiz tutulmalıdır (saptırma plakaları vb.) tarafından engellenmemelidir.

- Toz veya külün boynuza veya jeneratöre girmesini önlemek için, huni ağzı asla üstten bakmamalı veya atık gaz akışına karşı yönlü olmamalıdır.

- Ses dalgaları küresel olarak genişlediğinden ve temizleme etkisinin sesin yansımasından büyük ölçüde etkilendiği için boynuz hunisinin mutlaka temizlenecek nesneye doğru yönlendirilmesine gerek yoktur.

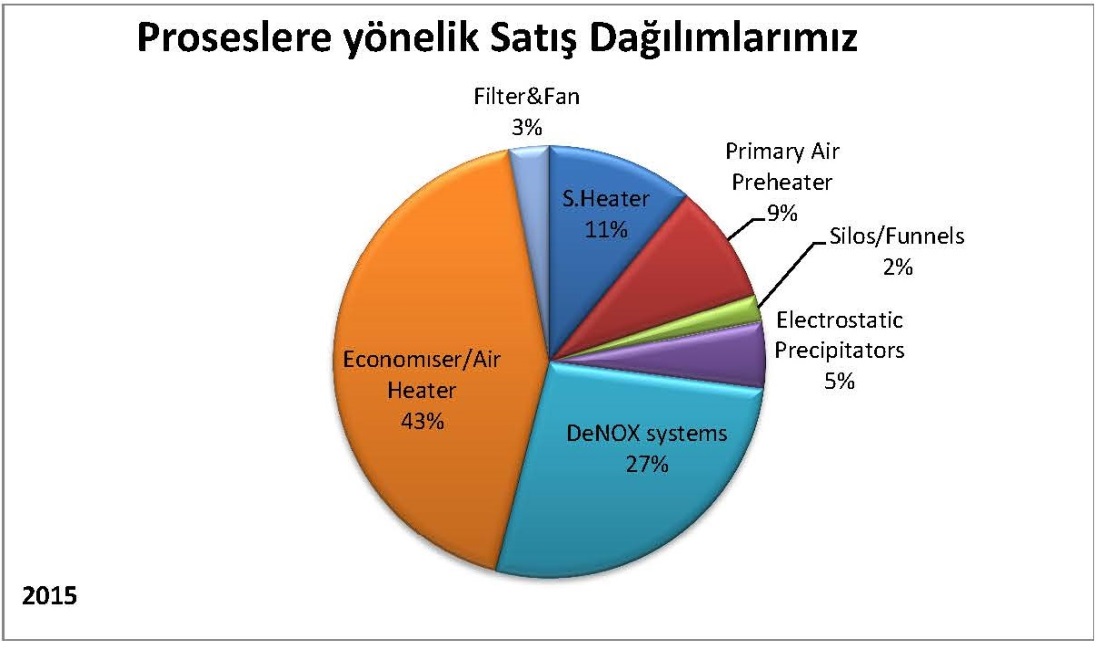

Bunlar, tesisin verimliliğini ve genel işlevini etkiler. Akustik temizleyiciler çok çeşitli uygulamalar sunar. Hava ön ısıtıcılarında (herhangi bir tipte) boru ve ısı eşanjörü yüzeylerinde kül ve toz birikimlerinin giderilmesinin yanı sıra, ekonomizörler ve bazen aşırı ısıtıcılar, deflektör plakaları ve elektrostatik çöktürücülerini uzun süre temiz tutulabilir.

Bunun ötesinde, akustik temizleme, DeNOx sistemlerini ve torba filtrelerini temizlemek, fan kanatlarını tozdan arındırmak ve siloları ve atık su boşaltmalarından ince tozu uzaklaştırmak için güvenli ve enerji açısından verimli bir yöntem olduğu kanıtlanmıştır.

Sesin her yönde genişlediği küresel şekle bağlı olarak, sesin yansıması kompleks yapıların arka taraflarına bile ulaşılmasını ve temizlenmesini sağlar.

SES İLE TEMİZLİK İŞLEMİNDE

İdeal temizleme sonuçları elde etmek için aşağıdaki koşullar ile uyumlu olmak önemlidir:

- Birikim kuru ve tozlu olmalıdır; nem miktarı ne kadar az ise temizleme sonucu o kadar iyi olur.

- Ses basınç seviyesi, temizlenmesi gereken tüm hacim boyunca yeterince yüksek olmalıdır; örneğin, doğru miktarda ses yayıcının bağlı olduğundan emin olun İnsonasyonlar arasındaki zaman aralığı, parçacıkların birbirine sıkıca yapışmamasını sağlayacak kadar kısa olmalıdır (normal bir döngü, her 5-10 dakikada bir 10-15 saniyelik insonasyondur)

- Kazanlar ve siklonlar gibi dikey gaz akımına sahip kurulumlarda, yerçekimi tek başına gevşeyen kısımları taşıyacaktır; diğer durumlarda, minimum 5 m/s gaz hızı gereklidir.

- Sonik temizleme, yığılmaların oluşumunu, temiz yüzey ile başlayarak önleme yöntemidir.